Všetkým našim zákazníkom poskytujeme riešenia na mieru a ponúkame kompletné technické poradenstvo, ktoré môže vaša spoločnosť využiť.

Skrutkové sudy hrajú dôležitú úlohu v priemysle spracovania plastov a sú jednou zo základných súčastí zariadení na lisovanie plastov. Ovplyvňujú kvalitu a efektivitu výroby plastových výrobkov a súvisia aj so stabilitou a kontrolou nákladov celej výrobnej linky.

V procese vstrekovania je závitovkový valec zodpovedný za roztavenie plastových surovín a ich dopravu do dutiny formy. Jeho presné taviace a dávkovacie schopnosti zaisťujú konzistenciu a vysokú presnosť vstrekovaných dielov. Dizajn a štrukturálna optimalizácia skrutky môže účinne zlepšiť rovnomernosť miešania a účinnosť tavenia plastu, znížiť spotrebu energie a mieru šrotu.

V procese vytláčania hrá závitovkový valec zložitejšiu úlohu. Nielenže roztaví plastové suroviny, ale tiež vytlačí roztavený plast pri konštantnom tlaku a prietoku pomocou presnej rýchlosti skrutky a regulácie teploty, aby sa vytvorili súvislé profily, fólie alebo rúry a iné produkty. Výkon závitovkového valca priamo ovplyvňuje rozmerovú presnosť, kvalitu povrchu a efektivitu výroby extrudovaných výrobkov.

V procese vyfukovania hrá kľúčovú úlohu aj skrutkový valec. Je zodpovedný za roztavenie plastových surovín a ich vstrekovanie do vyfukovacej formy a potom vyfukovanie roztaveného plastu do požadovaného tvaru dutého produktu pomocou vysokotlakového plynu. Účinok tavenia a kontrola teploty valca skrutky sú rozhodujúce pre rovnomernosť hrúbky steny, povrchový lesk a pevnosť vyfukovaných výrobkov.

S viac ako 30-ročnými výrobnými skúsenosťami pre špičkové strojárske spoločnosti na svete, Hlaveňize je uznávaný ako najväčší a profesionálny výrobca plastifikačných zariadení v Číne. Poskytujeme štandardné a prispôsobené jednoduché a dvojité (valcové, paralelné) závitovky a valce pre vstrekovacie a vytláčacie stroje.

Hlaveň skrutky je kľúčovým komponentom zariadenia na spracovanie plastov, ktoré sa skladá hlavne z dvoch častí: skrutky a valca. Nasleduje stručný úvod k týmto dvom častiam, ako aj vplyvu parametrov, ako je pomer dĺžky každej časti skrutky, hĺbka drážky skrutky a dizajn závitu na plastifikačný efekt.

1. Hlavné komponenty skrutkového valca

Skrutka

Skrutka je hlavnou zložkou závitovkového valca, ktorá je zodpovedná za tavenie, dopravu, strihanie a homogenizáciu plastu.

Závitovka je zvyčajne rozdelená na tri časti: podávaciu časť, kompresnú časť a homogenizačnú časť.

Sekcia podávania: zodpovedná hlavne za dopravu a predhrievanie plastových surovín. Skrutková drážka tejto časti je hlbšia a stúpanie je väčšie, aby sa do nej zmestilo viac plastových surovín a postupne sa zahrievali trením vznikajúcim pri otáčaní.

Kompresná časť: Drážka skrutky tejto časti sa postupne stáva plytšou a stúpanie sa postupne zmenšuje, čím sa na plastové suroviny vyvíja väčšia šmyková sila a kompresná sila, čím sa postupne roztavia a stanú sa rovnomernejšími.

Homogenizačná sekcia: Zodpovedá hlavne za ďalšiu homogenizáciu a prepravu roztaveného plastu. Hĺbka drážky skrutky, stúpanie a konštrukcia závitu tejto časti skrutky sú starostlivo optimalizované, aby sa zabezpečilo, že teplota, tlak a zloženie roztaveného plastu sú vysoko rovnomerné.

Barrel

Valec je kanál pre otáčanie skrutky a kanál pre taveninu plastov.

Vnútorná stena valca je zvyčajne presne opracovaná a leštená, aby sa znížilo trenie a odpor a zabezpečilo sa, že tavenina plastu môže hladko prúdiť.

Na presnú reguláciu teploty taveniny sú na valci zvyčajne inštalované vykurovacie telesá a snímače teploty.

2. Vplyv parametrov každého úseku závitovky na plastifikačný efekt

Pomer dĺžky

Pomer dĺžky každej časti závitovky má dôležitý vplyv na plastifikačný účinok. Všeobecne povedané, dlhší úsek podávania prispieva k úplnému predhriatiu a doprave plastových surovín; mierna kompresná časť môže zabezpečiť úplné roztavenie a homogenizáciu plastových surovín; dlhší homogenizačný úsek prispieva k ďalšej homogenizácii a stabilizácii roztaveného plastu.

Výber pomeru dĺžky by sa mal komplexne zvážiť podľa faktorov, ako je typ plastu, teplota spracovania a rýchlosť skrutky.

Hĺbka drážky pre skrutku

Hĺbka drážky skrutky priamo ovplyvňuje dopravnú kapacitu skrutky a strihový účinok na plastové suroviny. Čím hlbšia je drážka závitovky podávacej časti, tým viac plastických surovín sa do nej zmestí a trenie vznikajúce pri rotácii ju postupne zahrieva. Zatiaľ čo skrutkové drážky kompresnej časti a homogenizačnej časti sa postupne stávajú plytšími, na plastové suroviny môžu pôsobiť väčšie šmykové a kompresné sily, čo spôsobí, že sa postupne roztavia a budú rovnomernejšie.

Výber hĺbky drážky skrutky by sa mal komplexne zvážiť podľa faktorov, ako je typ plastu, teplota spracovania a rýchlosť skrutky. Všeobecne povedané, čím hlbšia je hĺbka drážky skrutky, tým silnejšia je dopravná kapacita skrutky pre plastové suroviny, ale strihový účinok je relatívne slabý; naopak, strihový účinok je silný, ale prepravná kapacita je relatívne slabá.

Návrh závitu

Dizajn závitu má tiež dôležitý vplyv na plastifikačný účinok skrutky. Rôzne konštrukcie závitov môžu vytvárať rôzne šmykové a kompresné sily, čím ovplyvňujú tavenie a homogenizáciu plastov.

Bežné konštrukcie závitov zahŕňajú rovnakú vzdialenosť a nerovnakú hĺbku, rovnakú hĺbku a nerovnakú vzdialenosť a nerovnakú hĺbku a nerovnakú vzdialenosť. Rovnaká vzdialenosť a nerovnaká hĺbka sú najčastejšie používané konštrukcie, ktoré môžu zväčšiť kontaktnú plochu medzi plastom a valcom a zlepšiť efekt prenosu tepla. Návrhy rovnakej hĺbky a nerovnakej vzdialenosti a nerovnakej hĺbky a nerovnakej vzdialenosti je možné flexibilne upraviť podľa rôznych požiadaviek na spracovanie.

Úloha závitovky pri tavení plastov, doprave, strihaní, homogenizácii a iných procesoch

Tavenie: Skrutka vyvíja šmykovú silu a treciu silu na plastovú surovinu prostredníctvom svojej jedinečnej špirálovej konštrukcie a rotačného pohybu, čo spôsobuje jej postupné zahrievanie a tavenie. V tomto procese je rozhodujúca geometria skrutky, rýchlosť a koordinácia vykurovacieho systému, aby sa zabezpečilo rovnomerné a efektívne roztavenie plastu.

Doprava: Roztavený plast je tlačený skrutkou a pohybuje sa v axiálnom smere valca a je dopravovaný do formy alebo iného formovacieho zariadenia. Dopravná účinnosť závitovky priamo ovplyvňuje rýchlosť výroby spracovania plastov.

Strihanie: Špirálová drážka a konštrukcia závitu skrutky umožňujú vytvárať strihové pôsobenie v tavenine plastu, čo pomáha ďalej premiešať a homogenizovať plast. Strihanie tiež pomáha odstraňovať bubliny a nečistoty v plaste a zlepšuje kvalitu produktu.

Homogenizácia: Počas procesu tavenia a dopravy závitovka zaisťuje, že tavenina plastov je vysoko rovnomerná v teplote a zložení prostredníctvom dômyselne navrhnutej kompresnej časti a homogenizačnej časti. To pomáha eliminovať teplotné gradienty a rozdiely v zložení v tavenine, čím sa vyrábajú produkty konzistentnej kvality.

Spolupráca medzi valcom a skrutkou zaisťuje kontrolu teploty a tlakovú stabilitu plastu počas spracovania. Ako kanál pre plastovú taveninu je vnútorná stena valca zvyčajne presne opracovaná a leštená, aby sa znížilo trenie a odpor. Sud je zvyčajne vybavený aj vyhrievacími prvkami a teplotnými senzormi na presné riadenie teploty taveniny.

Keď sa skrutka otáča vo valci, nielen že posúva taveninu plastu dopredu, ale tiež vytvára relatívne uzavretý priestor tým, že tesne lícuje s vnútornou stenou valca. Teplota a tlak taveniny plastu v tomto priestore sú účinne kontrolované a regulované strihom a stláčaním skrutky.

Okrem toho hrá kľúčovú úlohu aj chladiaci systém hlavne. Pomáha kontrolovať teplotu vonkajšej steny suda a zabraňuje príliš rýchlemu prenosu tepla do vonkajšieho prostredia, čím zabezpečuje teplotnú stabilitu taveniny počas spracovania.

Výber materiálu a technológia povrchovej úpravy

Medzi bežne používané materiály závitového valca patrí vysokokvalitná legovaná oceľ a chróm-molybdénová legovaná oceľ.

Vysokokvalitná legovaná oceľ: Tento materiál má vysokú pevnosť a tvrdosť a odolá veľkému mechanickému a tepelnému namáhaniu. Zároveň má tiež dobrú odolnosť proti opotrebeniu a korózii a dokáže udržať stabilný výkon v náročných spracovateľských prostrediach.

Oceľ legovaná chróm-molybdénom: Tento materiál je založený na vysoko kvalitnej legovanej oceli a pridávajú sa legovacie prvky, ako je chróm a molybdén, aby sa ďalej zlepšila odolnosť proti opotrebeniu, odolnosť proti korózii a pevnosť pri vysokých teplotách. Preto je chróm-molybdénová legovaná oceľ obzvlášť vhodná pre vysokoteplotné, vysokotlakové a vysoko korozívne prostredia na spracovanie plastov.

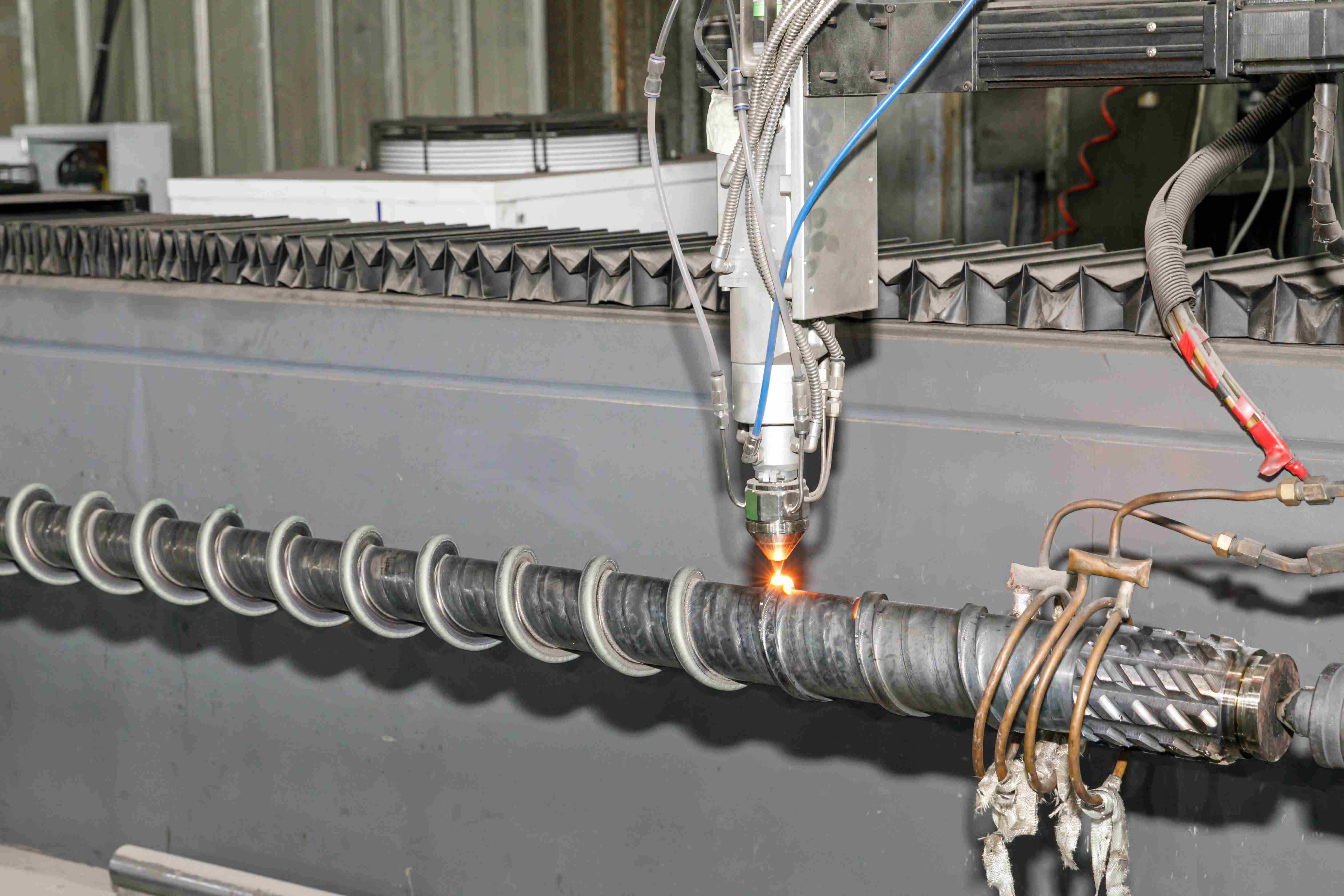

Okrem výberu materiálov je dôležitým prostriedkom na zlepšenie odolnosti proti opotrebovaniu a životnosti valca skrutky aj technológia povrchovej úpravy. Medzi bežne používané technológie povrchovej úpravy patrí nitridovanie a zváranie striekaním zliatin.

Nitridácia: Nitridácia je technológia, ktorá prostredníctvom chemickej reakcie vytvára vrstvu tvrdého nitridu na povrchu valca skrutky. Táto vrstva nitridu má vysokú tvrdosť a odolnosť proti opotrebovaniu, čo môže výrazne zlepšiť odolnosť proti opotrebovaniu a životnosť valca skrutky.

Zliatina na zváranie rozprašovaním: Zliatina na zváranie rozprašovaním je technológia, ktorá rozprašuje zliatinový prášok na povrch valca skrutky cez vysokoteplotný plameň a spája ho so základným materiálom. Táto technológia môže vytvoriť zliatinovú vrstvu s vynikajúcou odolnosťou proti opotrebovaniu a korózii na povrchu valca skrutky, čím sa ďalej zlepšuje jej životnosť.

Výrobný proces skrutkového valca je zložitý a jemný proces, ktorý zahŕňa viacero procesov, ako je kalenie a temperovanie, tvarovanie, formovanie, jemné brúsenie a leštenie.

Kalenie a popúšťanie: Kalenie a popúšťanie je prvým krokom pri výrobe valca skrutky. Zlepšuje svoju vnútornú organizáciu a výkon zahrievaním a chladením surovín, čím vytvára dobrý základ pre následné procesy.

Tvarovanie: Tvarovanie je proces rezania a predbežného tvarovania kalených a temperovaných surovín podľa konštrukčných požiadaviek. Tento krok vyžaduje presnú kontrolu veľkosti a tvaru, aby sa zabezpečil hladký priebeh následných procesov.

Lisovanie: Lisovanie je proces presného tvarovania tvarovaných surovín cez formu. Tento krok vyžaduje prísnu kontrolu parametrov, ako je teplota a tlak, aby sa zabezpečila presnosť a výkon valca skrutky.

Jemné brúsenie: Jemné brúsenie je proces jemného brúsenia valca skrutky po formovaní. Tento krok môže odstrániť otrepy a nerovnosti na povrchu a zlepšiť kvalitu povrchu a presnosť valca skrutky.

Leštenie: Leštenie je proces ďalšieho spracovania skrutkového valca po jemnom brúsení. Vďaka lešteniu môže byť povrch valca skrutky hladší a svetlejší, čím sa zlepší jeho estetika a životnosť.

Sprievodca výberom hlavne skrutky

Vyberajte podľa typu plastu

Plasty so zlou tepelnou stabilitou: ako napríklad PVC sa odporúča zvoliť postupnú skrutku, ktorá má dlhší kompresný úsek a jemnú premenu energie pri plastifikácii, čo pomáha znižovať tepelný rozklad plastu.

Kryštalické plasty: ako sú polyolefíny, PA atď., mutantná skrutka je vhodnejšia, s kratším kompresným úsekom, intenzívnejšou premenou energie počas plastifikácie a môže rýchlo roztaviť plast.

Všeobecné plasty: Všeobecné skrutky majú silnú prispôsobivosť a môžu sa prispôsobiť spracovaniu rôznych plastov. Sú vhodné pre výrobné scenáre, kde je potrebné často meniť typ plastu.

Zvážte kompresný pomer a pomer strán

Kompresný pomer: Je to pomer objemu prvej závitovkovej drážky v podávacej časti závitovky k objemu poslednej závitovkovej drážky v homogenizačnej časti. Určuje stupeň stlačenia plastu v skrutke, čo následne ovplyvňuje plastifikačný efekt. Vo všeobecnosti by sa pri spracovaní termoplastov mala zvoliť skrutka s miernym kompresným pomerom; pri spracovaní termosetových plastov môže byť potrebný vyšší kompresný pomer.

Pomer strán: Je to pomer dĺžky pracovnej časti skrutky k priemeru skrutky. Čím väčší je pomer strán, tým dlhšie sa plast zahrieva v skrutke a tým je plastifikácia úplnejšia a rovnomernejšia. Príliš veľký pomer strán však môže viesť k problémom, ako je zvýšená spotreba energie a ohýbanie skrutiek. Preto pri výbere pomeru strán je potrebné zvážiť ho podľa charakteristík spracovania a výrobných požiadaviek konkrétneho plastu.

2. Vplyv parametrov na plastifikačný efekt

Kompresný pomer

Vhodný kompresný pomer môže úplne plastifikovať a zhutniť granulovaný plast a zlepšiť kvalitu produktu. Príliš vysoký kompresný pomer však môže spôsobiť, že skrutka znesie príliš veľký tlak, zvýši opotrebenie a spotrebu energie; príliš nízky kompresný pomer môže spôsobiť zlú plastifikáciu plastu a ovplyvniť kvalitu produktu.

Pomer strán

Zvýšenie pomeru strán je prospešné pre miešanie a plastifikáciu plastov a zlepšuje kvalitu plastifikácie. Avšak príliš veľký pomer strán môže spôsobiť, že plast zostane v skrutke príliš dlho, čo spôsobí problémy s tepelným rozkladom; zároveň to môže zvýšiť aj náročnosť spracovania a montáže skrutky a hlavne.