Všetkým našim zákazníkom poskytujeme riešenia na mieru a ponúkame kompletné technické poradenstvo, ktoré môže vaša spoločnosť využiť.

V dnešnom konkurenčnom výrobnom prostredí sú efektívnosť a produktivita prvoradé. Pre spoločnosti zapojené do procesov vytláčania hrá výber skrutiek a valcov rozhodujúcu úlohu pri dosahovaní optimálneho výkonu. Táto prípadová štúdia skúma, ako jedno výrobné zariadenie výrazne zvýšilo efektivitu výroby prechodom na pokročilé skrutky a sudy.

Pozadie klienta:

Náš klient, popredná spoločnosť na extrúziu plastov, funguje už viac ako dve desaťročia. Špecializovali sa na výrobu širokého sortimentu plastových výrobkov, od rúrok až po profily, a boli známi svojim záväzkom ku kvalite. Čelili však výzvam pri uspokojovaní rastúceho dopytu pri zachovaní požadovanej úrovne kvality produktov.

Výzvy, ktorým čelí:

Neefektívnosť: Existujúce extrúzne linky nefungovali na plný potenciál, čo malo za následok neoptimálny výkon a vyššiu spotrebu energie.

Problémy s kvalitou: Spoločnosť zažívala nekonzistentnú kvalitu produktov v dôsledku zmien v homogenite taveniny a kolísaní tlaku.

Prestoje: Častá údržba a neplánované prestoje mali vplyv na výrobné plány a celkovú ziskovosť.

Riešenie: Inovácia na pokročilé skrutky a sudy:

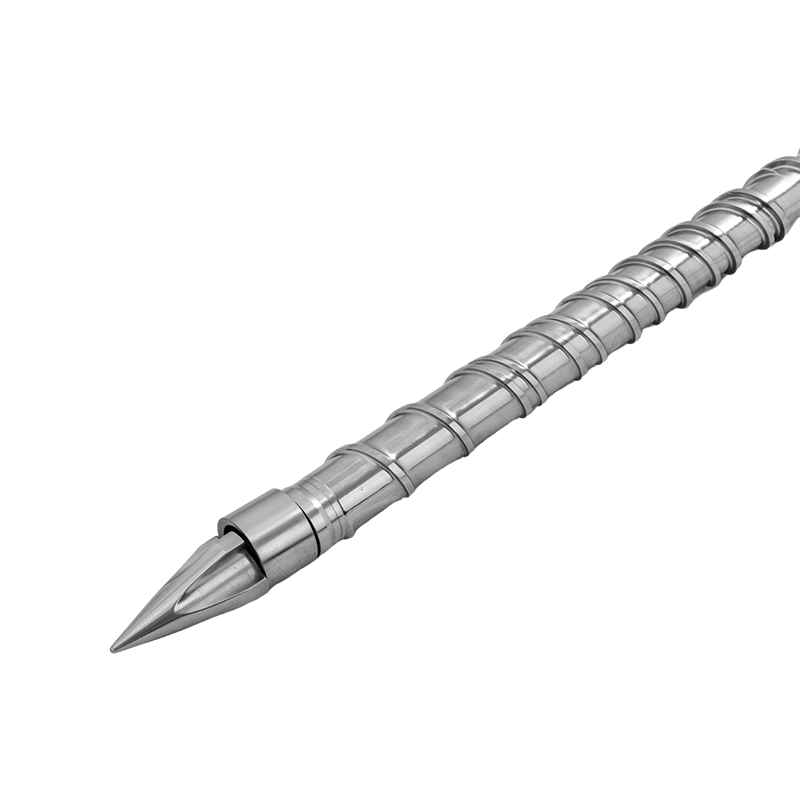

Uvedomujúc si potrebu zmeny, spoločnosť sa rozhodla investovať do pokročilej technológie skrutiek a valcov. Po dôkladnom výskume a konzultáciách s odborníkmi z odvetvia sa rozhodli pre partnerstvo so spoločnosťou Barrelize, renomovaným výrobcom, ktorý je známy svojimi špičkovými komponentmi na vytláčanie.

Kľúčové inovácie:

Vysokovýkonné skrutky: Spoločnosť sa rozhodla pre skrutky na mieru prispôsobené ich špecifickým výrobným požiadavkám. Tieto skrutky sa vyznačovali pokročilou geometriou a povrchovou úpravou na zlepšenie miešania taveniny a zníženie spotreby energie.

Precision Barrels: Barrelize poskytovaná presne opracované sudy navrhnutý tak, aby bezproblémovo fungoval s novými skrutkami. Hlavne mali inovatívne povlaky, ktoré zvýšili odolnosť proti opotrebovaniu a tepelnú stabilitu.

Optimalizácia procesu: Odborníci z Barrelize úzko spolupracovali s inžinierskym tímom klienta, aby doladili proces vytláčania a zabezpečili optimálne nastavenia pre nové komponenty.

Výsledky a výhody:

Vylepšená efektivita výroby: Po inštalácii pokročilých skrutiek a sudov zaznamenali extrúzne linky pozoruhodné zvýšenie efektivity výroby. Priepustnosť sa zvýšila o 25 %, čo spoločnosti umožnilo uspokojiť vyšší dopyt bez dodatočných investícií do strojov.

Konzistentná kvalita produktu: Modernizované komponenty zabezpečili rovnomernú teplotu a tlak taveniny, čo viedlo k výraznému zníženiu chýb produktu. Toto zlepšenie posilnilo reputáciu spoločnosti v oblasti kvality a spoľahlivosti.

Znížená údržba: Nové skrutky a hlavne boli navrhnuté pre odolnosť a dlhú životnosť. V dôsledku toho sa frekvencia údržby a neplánované prestoje znížili o 40 %, čo viedlo k výrazným úsporám nákladov.

Úspora energie: Pokročilý dizajn skrutiek spolu s optimalizovanými parametrami procesu viedli k 15 % zníženiu spotreby energie, čo je v súlade s cieľmi spoločnosti v oblasti udržateľnosti.

Táto prípadová štúdia poskytuje strhujúce svedectvo o transformačnej sile pokročilej technológie závitovky a valca pri vytláčaní plastov. Vizionárske rozhodnutie nášho klienta uzavrieť partnerstvo so spoločnosťou Barrelize spolu s prevratnými technickými inováciami prinieslo prudký nárast efektivity výroby, vynikajúcu kvalitu produktov, skrátenie prestojov a značné úspory nákladov.